Het is nogal een contrast met de grachtengordel. In het Amsterdamse Havengebied roken de schoorstenen, worden tastbare dingen gemaakt, verhandeld en versleept. Meer dan ooit eigenlijk: naast de jachtwerf van Feadship, een nieuwkomer in de haven, ligt een kneiter van een luxejacht dat zo te zien bijna is afgebouwd. En daarachter draait de circulaire chemiefabriek ChainCraft, ook pas sinds 2020.

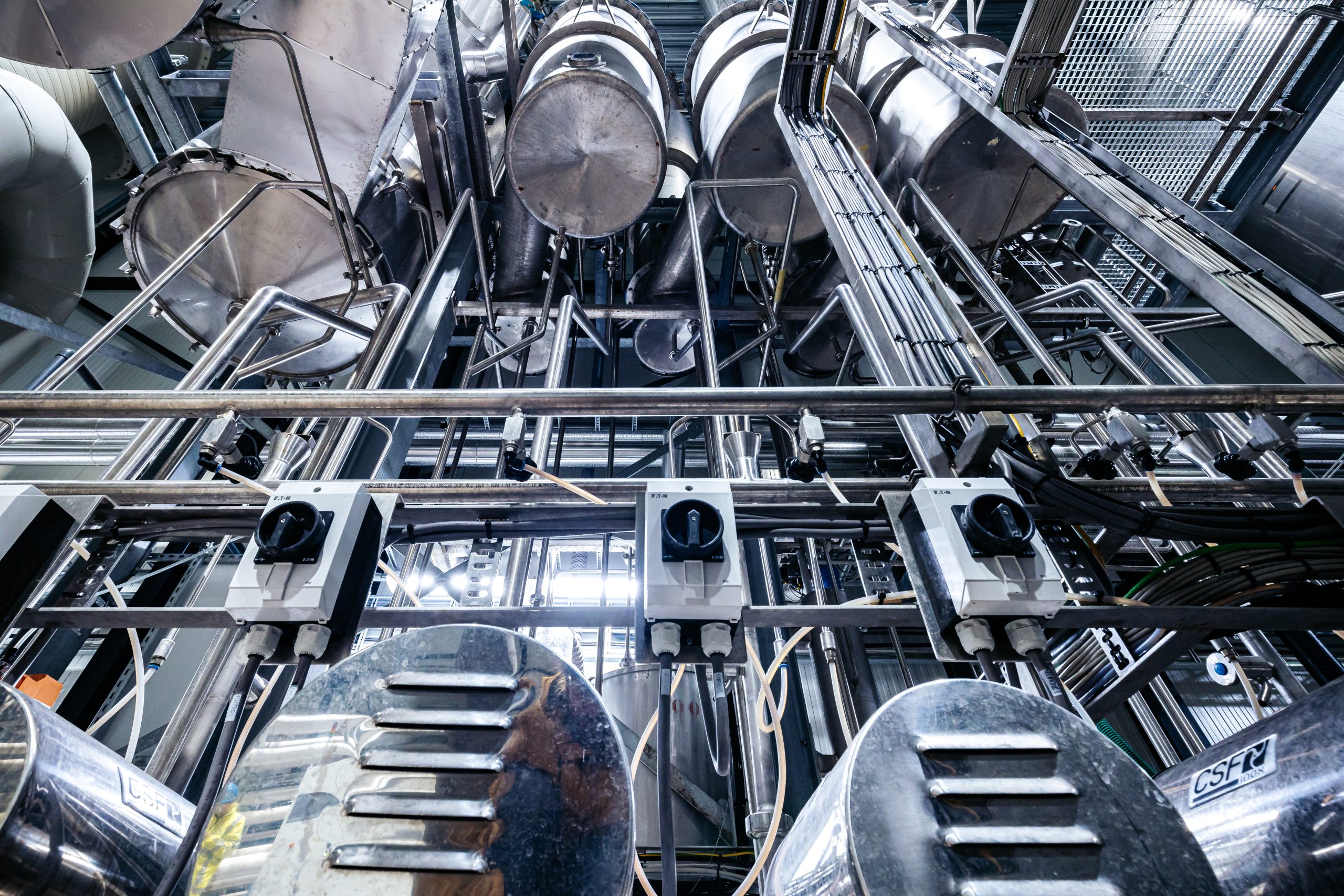

Over contrast gesproken. Bij het bedrijf van Niels van Stralen rijden vrachtwagens met groente- en fruitresten voor waaruit ChainCraft een alternatief voor palmolie haalt, het spul dat op dit moment nog nauwelijks valt weg te denken uit alles van veevoer en voedingsmiddelen tot cosmetica. Veel roestvrijstalen tanks, verbonden met een buizenspaghetti, waaruit via fermentatie en filtering uiteindelijk het eindproduct komt. In grote zakken met poeder of containers met vloeistof.

Puur natuur

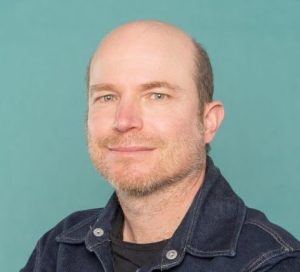

Van Stralen produceert hier hoogwaardige vetzuren op basis van groente- en fruitresten. Dat ruik je ook. ‘Ach, na twee dagen ben je eraan gewend.’ De medeoprichter van ChainCraft zegt het met een grote smile, maar van zo’n maakbedrijf word je ook blij. Geen software as as service hier, maar een fabriek waar je met een gele helm en een veiligheidsbril op je klanten kunt rondleiden.

Met een kantoor ernaast waarin niet alleen maar computerschermen staan voor de afdelingen development, customer support en online marketing, maar waarin nieuwe producten staan te pruttelen in een lab, en waar een ruimte verder de productie en de kwaliteit ervan in de gaten worden gehouden.

Dat is extra belangrijk, want alles is puur natuur. Het is eigenlijk de essentie van de scaleup die vorig jaar in de MT/Sprout Challenger50 stond: alles is hier biobased.

De Challenger50 van MT/Sprout is de lijst met vijftig meest uitdagende, innovatieve en snelgroeiende bedrijven van Nederland. Deze ondernemers breken met bestaande businessmodellen en laten de gevestigde orde zien hoe het anders, sneller en beter kan. De Challenger50 is mede mogelijk gemaakt door EY en Tech Rise People. Bekijk alle vijftig challengers »

Circulaire chemie dus, maar een bedrijf als dit opbouwen is wel een zaak van lange adem. ChainCraft heeft dan ook een langere geschiedenis dan veel andere Challenger50-bedrijven en begon al in 2010 aan zijn missie, als spin-out van de universiteit Wageningen. Van Stralen studeerde er af op het fermentatieproces waarmee hij vandaag de dag tonnen vetzuren produceert. ‘Ik werd gepakt door de belofte van biobased chemie, iets wat toen echt in de kinderschoenen stond.’

Biobased draaide toen nog vooral om biobrandstoffen, maar dat bleek een moeizame markt: aanbieders konden niet op prijs concurreren met de gevestigde fossiele orde. ‘Er bleek meer toegevoegde waarde te zitten in andere chemische producten die je op reststromen kunt baseren, toevoegingen voor voedingsmiddelen, persoonlijke verzorging of plastics. Een kleinere markt, maar nog steeds enorm.’

Van uitvinding naar proefproductie

Omdat hij geen zin had om een kleine schakel te zijn in een grote corporate, besloot Van Stralen zelf een startup te bouwen rond zijn onderzoeksresultaten, samen met mede-onderzoeker en -oprichter Kirsten Steinbusch. De eerste jaren hielpen subsidies, leningen en startupprijzen en vooral veel experimenteren het bedrijfje van uitvinding naar proefproductie.

‘We zaten op de universiteit, met de poten in het lab. We wisten zeker dat er toepassingen waren voor ons soort vetzuren uit reststromen, maar we stonden best ver van de markt af. We konden ook nog veel kanten op met het organische afval dat we gebruikten: reststromen van fabrieken die suikerbieten verwerken, aardappelen of mais, of verderop in de voedselketen de reststromen van de Unilevers of snijresten van bedrijven die bijvoorbeeld groente en fruit snijden voor supermarkten.’

‘We wisten dat de markt er zou komen, maar klanten zeiden in die begintijd: ‘Leuk, kom over een paar jaar maar terug als je een echt product hebt. Daar komt bij: duurzame productie was tien jaar geleden lang niet zo’n hot topic als nu. Er is wat dat betreft echt een kentering gekomen in de industrie. Bedrijven moeten én willen nu duurzamer produceren. De duurzaamheidsdoelstellingen van grote chemieconcerns klinken mij nu als muziek in de oren, want daar sluiten we perfect bij aan.’

Investeerders haken aan

Naarmate de eerste liters met vetzuren in principe geschikt waren om aan klanten te leveren, was het een kwestie van extrapoleren om te bewijzen dat ChainCraft op schaal kon produceren. Dat, plus de circulaire missie, overtuigde de eerste investeerders, klanten en toeleveranciers: afvalbedrijven.

Met geld van Shift Invest en een angels uit de wereld van de afvalverwerking verenigd in Horizon 3 kon ChainCraft opschalen naar een pilot plant die in 2014 ging draaien. ‘Die was een factor 500 groter dan onze labopstelling, met reactoren van 500 liter tot enkele kubieke meters. Daar kwamen samples uit waarmee we klanten overtuigden van de kwaliteit en dat we die op relevantere schaal konden leveren. Zo kregen we afnamegaranties los voor de volgende fase.’

Met die garanties in de hand konden Van Stralen en zijn team namelijk de financiering voor deze fabriek ophalen bij regionaal fonds PDENH, het Amsterdamse AKEF en Havenbedrijf Amsterdam. Waarna opnieuw een jaar verstreek voordat de kinderziektes eruit waren en de productie echt kon starten. ‘Het duurt best lang om een fabriek te bouwen. Langer dan we hadden gehoopt eigenlijk, er moest ook geld bij van onze bestaande investeerders. Tja, het is niet als een app ontwikkelen.’

Fabriek bouwen een uitdaging

In het begin was het bijvoorbeeld echt een uitdaging om het fermentatieproces stabiel en betrouwbaar te krijgen. ‘Het zijn bacteriën hè, die moet je tevreden houden. Wij werken met een gemengde cultuur waaraan geen genetische modificatie te pas komt. Heel natuurlijk, maar je moet ze de juiste condities en voeding bieden.’

Daarna was de opstart van de fabriek lastig. Werd de verkeerde pomp geleverd, of bleken tanks te gaan lekken door toepassing van het verkeerde materiaal. ‘In een lab heb je iets in een paar dagen gefikst, maar in een fabriek ben je afhankelijk van een onderdeel dat moet worden geleverd, van lassers die langs moeten komen, van derden die je inhuurt. Je moet daar gewoon doorheen, het hoort bij een nieuwe fabriek.’

Inmiddels heeft Van Stralen 13 jaar aan dit bedrijf gewerkt – terwijl het zijn eerste ‘baan’ is. Is dat niet heel erg lang? ‘Elk jaar, elke maand elke dag is hier anders. Steeds werk je aan een nieuwe fase met je bedrijf. Mijn job is daardoor compleet veranderd door de tijd heen. In de begintijd stond ik zelf in het lab, daarna ging ik financiering ophalen en weer later kwam het contact met de leveranciers en klanten erbij. En vergeet niet dat we hier ook een fabriek te runnen hebben.’

Duurzame vetzuren

Die fabriek draait nu goed, en produceert wel tot 2.000 ton per jaar, vetzuren voor producenten die nu goede sier maken met de aardappelschillen en klokhuizen die de grondstof bieden voor onder meer kippen- of visvoer. Vetzuren komen in soorten en maten, waarbij de ‘langere ketens’ de meest waardevolle moleculen zijn. Tot nu toe is vooral palmolie de hofleverancier van dergelijke vetzuren. Niet de grondstof met de beste reputatie.

‘Ons duurzame verhaal, daar slaan klanten op aan. Overall gezien is de carbon footprint van ons product tot 80 procent lager, maar uiteindelijk moeten we ook op prijs en kwaliteit concurreren. We kunnen nu een-op-een bepaalde vetzuren uit palmolie vervangen, maar het is wel een van de goedkoopste oliën dankzij de hoge opbrengst per hectare en de goedkopere arbeid in de landen van herkomst. Wij kunnen ons een heel kleine premie permitteren voor de duurzaamheid. ‘

Richting leveranciers pitcht Van Stralen de hoogwaardigere inzet van hun reststromen – hoogwaardiger dan vergisting tot biogas voor energie. ‘Voor sommige reststromen moeten wij betalen, op andere krijgen we geld toe, afhankelijk van de energiedichtheid en samenstelling. Als we volle bak draaien en niets meer zouden doen aan R&D, zou het winstgevend worden, maar dat is natuurlijk niet het plan.’

Nieuwe, nog grotere fabriek

Integendeel. Vorig jaar haalde ChainCraft 11 miljoen euro op bij bestaande investeerders en Convent Capital om een nog veel grotere fabriek te bouwen. Geld dat vooral bestemd is voor de voorbereiding, het technische ontwerp en het testen van installaties, want de totale bouwkosten zijn nog tien keer zoveel. Maar dan staat er ook wat.

‘Deze fabriek kostte 8 miljoen en heeft een capaciteit van 2.000 ton per jaar. De volgende kan meer dan 20.000 ton leverden. Dat is een heel grote fabriek. Ik kan alleen zeggen dat-ie in Nederland komt te staan, hoogstwaarschijnlijk dicht tegen een grote agrifoodspeler aan zodat we geen transportkosten en uitstoot hebben naar ons toe.’

De nieuwe fabriek levert niet alleen meer, maar ook een breder palet aan vetzuren, inclusief moleculen die aardolieproducten kunnen vervangen. ‘Nu maken we voornamelijk toevoegingen voor diervoeder, met de volgende fabriek gaan we meer markten in, met een alternatief voor vetzuren die nu nog uit aardolie worden gewonnen. Vooral de chemische industrie wordt straks onze afnemer. Die past het toe in onder meer schoonmaakmiddelen, smeermiddelen en geur- en smaakstoffen.’

Grote spelers strikken

Ecover, het bekende Belgische merk in duurzame schoonmaakmiddelen, heeft al een limited edition reiniger gemaakt met een vetzuur van ChainCraft. Ze gebruiken nu nog palmolie. Dat is weliswaar een biobased grondstof, maar er zijn kanttekeningen te plaatsen bij de manier waarop het wordt verbouwd.

Van Stralen wil nog dit jaar afnamegaranties van grote spelers rond hebben, zodat hij de fundingronde kan starten voor de 100 miljoen euro die zijn grote fabriek gaat kosten. ‘We hebben al een rondje langs de velden gemaakt. Zodra we de toezeggingen van afnemers en leveranciers van reststromen binnen hebben, kunnen we starten.’

Wat dat betreft heeft hij het tij wel mee: duurzame investeringen, maar zeker fermentatie als productiemethode om plantaardige vetten en eiwitten te oogsten uit afvalstromen, zijn hotter dan ooit. ‘Dat is natuurlijk goed, er zijn nu ook veel meer investeringsfondsen gekomen die echt grote tickets kunnen doen. Dat was een paar jaar geleden ook wel anders. En er zijn partijen die in nieuwe fabrieken willen investeren. Of het nou gaat om batterijen of circulaire chemie, als het tot duurzame impact leidt is het allemaal goed.’

Lees ook: CyBe print huizen met een 3D-betonprinter: sneller, duurzamer en goedkoper

Partner Challenger50: Tech Rise People

Tech Rise People helpt tech bedrijven met de toegang tot het beste talent en ondersteunt snelgroeiende bedrijven bij hun financieringsbehoeften.

lees verder