3D-printers zorgen er niet alleen voor dat we dingen anders gaan máken. Het is vooral anders leren dénken, zo blijkt.

De wereldmarkt voor 3D-printen in 2015 wordt geschat op 6 miljard euro, en 20 miljard in 2020. De Nederlandse markt is goed voor 45 miljoen euro. Nederland kent echter geen grote fabrikanten van vliegtuigmotoren zoals GE, Rolls Royce en Pratt & Whitney, waar 3D-printen al op grote schaal wordt toegepast. De circa 160 professionele 3D-printsystemen in Nederland staan dan ook bij printshops als Oceanz en Shapeways, prototypingbedrijven als Mareco en op de R&D-afdelingen van Shell, Philips, AddLab, TNO en NLR.

Drie majeure veranderingen

Toch gaat 3D-printen veel betekenen voor de Nederlandse maakindustrie, verwachten experts. De ware omwenteling van 3D-printen zit hem er namelijk niet in dat we nu overal producten kunnen maken, en dat we kunnen besparen op materiaalkosten. Nee, de ware revolutie zit hem erin dat we niet langer moeten denken in beperkingen, maar in vrijheden, aldus de bedrijven die er nu al volop mee in de weer zijn. Het gaat om: de waardeketen omkeren, het productieproces opnieuw inrichten, het eindproduct opnieuw uitvinden, zeggen zij. Drie majeure veranderingen die nu aan de hand zijn.

#1. De ontwerpfase: begin aan het einde

Een alternatief voor massaproductie is 3D-printen nog niet. Te traag, te kostbaar. Ja, prototypes en unica in kleine oplages, dat is leuk. Maar meer gebeurde er vooralsnog ogenschijnlijk niet. Toch zijn er grote mogelijkheden, zegt Daan Kersten, oprichter en ceo van Additive Industries, dat voor industriële klanten een grote 3D-metaalprinter ontwikkelt. ‘Je hoeft niet eerst een programma te schrijven of mallen te laten maken, je kunt meteen aan de slag.'

Suboptimaal

Die vrijheid is juist wat veel bedrijven tegenhoudt, beseft hij. 'De beperking van het klassieke ontwerpproces bood nog houvast. Je had een blok staal en een freesmachine, en dat was het dan. Je ontwierp, valideerde het ontwerp, bijvoorbeeld op de krachten die het aan moet kunnen, je haalde het door een softwareprogramma, ontdekte zo de zwakke plekken en optimaliseerde het tot een zekere, suboptimale kwaliteit.’

Absoluut ideaal

Bij 3D begin je juist aan het einde, zegt hij. ‘Wat is de absoluut ideale vorm? Welke functies moet het product straks hebben, aan welke eisen moet het allemaal voldoen? Op basis van een lijst eisen genereert software een optimale vorm, en doet de software vervolgens ook suggesties voor het ideale materiaal.’

Atypisch proces

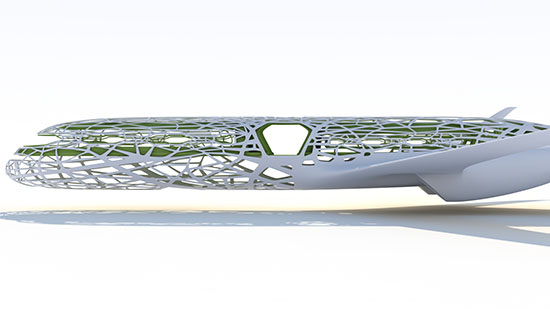

Het 3D-ontwerpresultaat ziet er atypisch uit, zo valt Kersten steeds weer op. ‘Een 3D-ontwerp lijkt op de natuur. Dat is meestal even wennen. Zo moet een stalen ligger in een vliegtuig in onze ogen recht zijn, maar 3D-intelligentie geeft het de vorm van een bot. Zo’n bionisch concept kan de ontwerper aanpassen, al dan niet rekening houdend met het veiligheidsgevoel van de eindgebruikers. Doe je echter geen concessies op het ideaal, dan levert je dat grote besparingen op. In de vliegtuigbouw passen ze dit al op grote schaal toe. Elke gram die een vliegtuig minder weegt scheelt kerosine, en levert meer vrachtcapaciteit. Alleen al een 3D-bevestigingsblokje is 80 procent lichter dan voorheen.’

Materiaal weghalen

Steeds meer onderdelen en eindproducten worden volgens Kersten niet meer gemaakt door ze uit een bepaalde massa te frezen en door materiaal weg te halen. ‘De gedachte was altijd: laten we maar zo weinig mogelijk materiaal weghalen, want dat is afval en dat kost geld. Resultaat: een onnodig zwaar product. Nu is de gedachte: hoe bouwen we het op van zo min mogelijk materiaal? 3D maakt dit voor het eerst mogelijk. Bijvoorbeeld met het printen van complexe honinggraatstructuren, die licht zijn, maar toch stijf. In de medische industrie hebben ze dat al ingezien, complexe kunststof vormen zijn ideaal voor menselijk maatwerk als heupen en andere implantaten. In de auto-industrie past men het nu nog vooral toe bij onderdelen voor oldtimers, maar ook in nieuwe auto’s kan men hier niet langer om heen. In sommige sectoren hikt men nog tegen de ontwerpfase aan, maar je moet gewoon beginnen.’

#2. Het proces: sneller van ontwerp naar productie

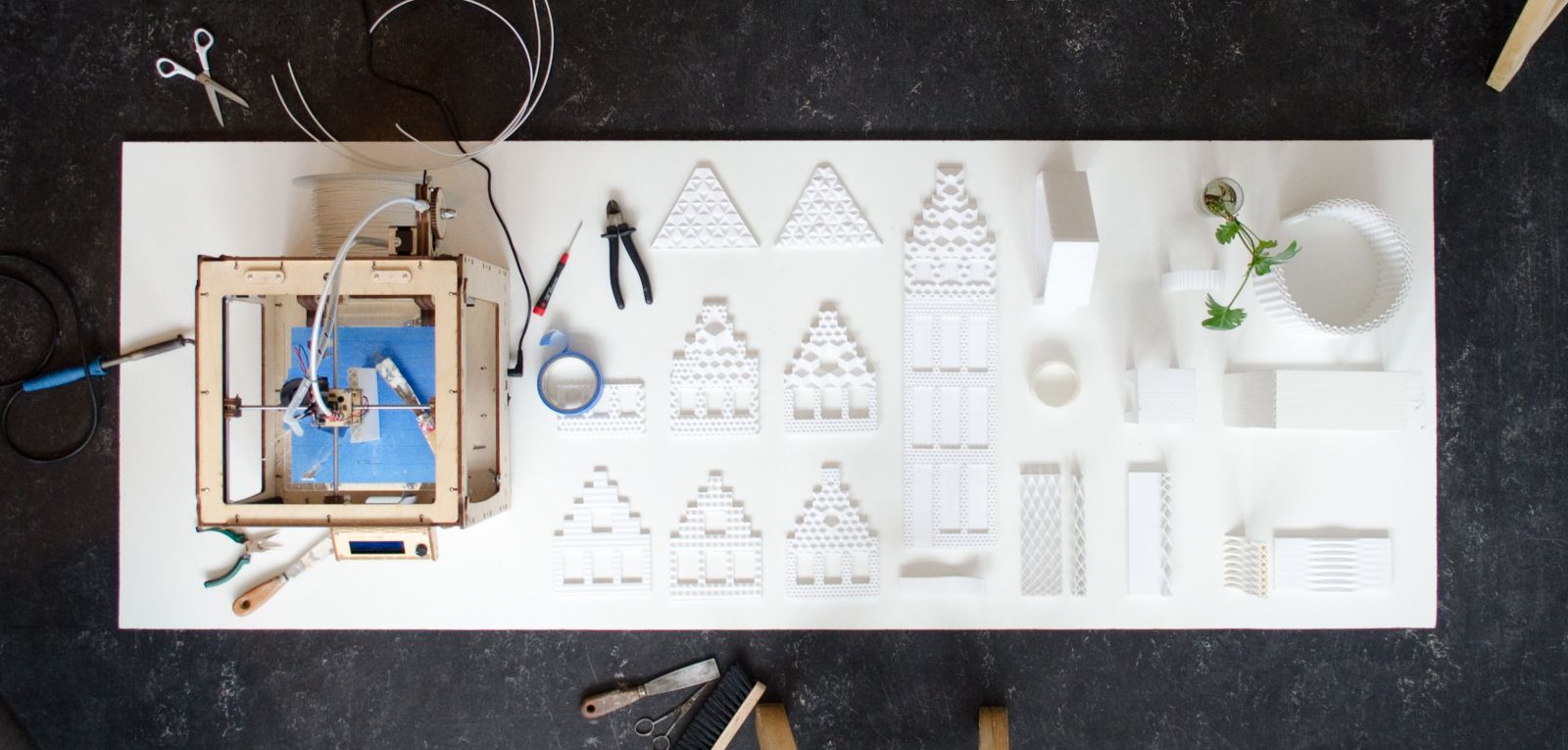

Gewoon beginnen, dat dacht Alma Krug, business development manager van bouwbedrijf Heijmans, ook toen ze een jaar geleden met architectenbureau DUS sprak om een echt grachtenpand in bioplastic te gaan printen.

Doel was om zo spelenderwijs te ontdekken wat de mogelijkheden en uitdagingen zijn voor toepassing van de technologie bij de bouw van huizen. Is een ideaal huis werkelijk mogelijk, als je het in plastic uitprint? Of moeten we zo niet denken, maar gewoon beginnen en ontdekken wat de mogelijkheden zijn? ‘Intern zagen mensen er niets in. Ze hadden geen beeld bij zo’n plastic huis, ze zagen alleen maar nadelen. Gelukkig zag de ceo de waarde van het project wel in.’

Grootste bioplastic printer van Nederland

Heijmans en DUS ontwikkelden op een bouwplaats in Amsterdam Noord de grootste bioplastic-printer van Nederland. Bioplastic voldoet als constructief materiaal nog niet aan de huidige bouweisen, want het smelt al bij 180 graden. Levensgevaarlijk, als er brand uitbreekt. Er is wel een impregneerspray, maar dat maakt het recyclen van materiaal weer moeilijk.

Trapleuning, dakkapel

Collega’s van Krug zagen dan ook niets in bioplastic, maar daar ging het volgens haar in deze fase niet om. ‘Vloeibaar hout, beton, metaal, er is steeds meer mogelijk met printers, al is in onze ogen het resultaat nu nog niet goed genoeg om dragende constructies te vormen, en op grote schaal huizen te bouwen. Toch zijn we bij Heijmans anders tegen 3D-printen gaan aankijken, meer kleinschalig. Ik krijg nu elke week aanvragen voor geprinte bouwonderdelen, ter renovatie van oude panden. Een trapleuning, een dakkapel. Iemand wilde al een hele school in bijzondere vormen printen. Helaas, de printer draait nog op volle toeren voor het grachtenpand.’

Tijdwinst in tussenfase

Wat volgens Krug tijdens het bouwproces intern vooral de ogen heeft doen openen, is de snellere stap van ontwerp naar de productie van onderdelen. ‘De tijdwinst die je in die tussenfase boekt is ongelooflijk. De constructieberekening, de aanvoer van materialen, de calculatie en de bouwplanning. Dat kost normaal weken, nu rolt die informatie met een druk op de knop uit de computer. Wil de opdrachtgever van het huis op het laatst nog een verandering doorvoeren? Geen probleem, ter plekke is de tekening flexibel en kosteloos aan te passen, inclusief alle consequenties. Een kozijn in een oud pand vervangen? Je rijdt niet meer heen en weer, maar scant de precieze afmetingen, stuurt het door en de printer draait al. Hiermee vergeleken duurt het printen zelf nog teleurstellend lang, alhoewel onze printer updates krijgt en hij nu al 5 keer sneller print dan een jaar geleden.'

Nooit meer steggelen

De meeste tijd kost toch de mens zelf, zegt Krug. 'Nooit meer met elkaar steggelen over de bouwcalculatie – dát vereist geduld en cultuurverandering. Om 3D-printen echt op waarde te schatten, moeten we onszelf opnieuw uitvinden.’

#3. De productiefase: hoe komen we aan machines?

De maakindustrie heeft toch nog altijd de meeste argwaan tegenover de fase van de productie zelf. Want de 3D-printers die nu op de markt zijn, voldoen vaak niet aan de gestelde eisen, of ze zijn te duur om er slechts een proefpartij mee te draaien. Dat viel ook Onno Ponfoort van adviesburo Berenschot op, die elk jaar de 3D-printbeurs Rapid Pro in Veldhoven bezoekt. ‘Er is nog geen standaard, geen gemeenschappelijke taal. Dat remt de acceptatie door de markt. Iedereen snapt nu dat 3D-printen helpt als je snel prototypes wilt maken, meerdere alternatieven naast elkaar wilt uitproberen, proefseries wilt draaien en voortdurend productaanpassingen wilt blijven doen. Maar in de praktijk is de reflex toch: zo’n metaalprinter kost me 3 ton. Komt bij dat ze mensen moeten opleiden, en dat geld hebben ze niet.'

Samenwerken

De oplossing is volgens hem 'partners zoeken en samenwerken'. 'En dat zie ik dan ook veel om me heen. Want 3D-verbeteringen betreffen niet alleen het product, maar ook het proces. Bedrijven die nog twijfelen over de aanschaf van een printer beseffen dat vaak niet. Maar neem de toepassing ervan in de medische wereld. 3D-implantaten blijken daar een uitkomst te zijn, maar de grootste efficiency boeken ze juist in bijkomstigheden rondom de operatie – er zijn minder gesteriliseerde tangetjes en klemmetjes nodig.'

Uitproberen moet

Hoe je die voordelen ontdekt? Ponfoort: 'Daar kom je alleen achter door 3D-printen uit te proberen. Conclusie is steeds weer dat 3D meer voordelen oplevert dan je van te voren kunt inschatten. Niet alleen door je blind te staren op het ideale product, maar door gaandeweg te ontdekken wat er in het proces mogelijk is. Lenzenmaker Luxexcel in Goes hoeft niet langer voor elk lens een nieuwe mal te maken, maar bespaart ook later in het proces, omdat nieuwe lenzen en aanpassingen met een druk op de knop zijn in te voeren.’

Proefproducten

Om de aanschafkosten van printers te delen, participiteert Philips bijvoorbeeld met nog zeven partners in AddLab, een proeffabriek met drie 3D-metaalprinters, geïnitieerd door Additive Industries. ‘Zo’n machine was er nog niet’, zegt Daan Kersten (Additive). ‘Maar ze wilden niet langer wachten op het aanbod, ze wilden het gewoon gaan proberen. Op de machines van AddLab zijn ze nu begonnen met de eerste proefproducten. Als 3D-printen binnenkort een vlucht neemt, hebben ze toch een voorsprong opgebouwd.’

Controle als uitdaging

Multinationals als Philips en Shell experimenteren met hun professionele printers achter gesloten deuren en delen de kennis niet met anderen, maar er zijn ook meer open innovatie-initiatieven als TNO, AddLab en Materialize, zodat ook minder kapitaalkrachtige bedrijven ervaring kunnen opdoen met de productie van 3D-geprinte eindproducten en onderdelen. Belangrijkste uitdaging bij het proefdraaien is de kwaliteitscontrole, zegt Bram de Zwart van 3D Hubs, een snelgroeiend platform in de consumentenmarkt met 12.000 aangesloten 3D-printers in 140 landen.

Lokaal en on demand

‘De toekomst is aan lokaal, on demand en gepersonaliseerd', zegt hij. 'Niet alleen in consumentenproducten, maar bij elk product waarvan de afnemer betrokken wil zijn bij ontwerp en productie. Bedrijven hebben hier soms nog moeite mee. De gedachte is dat hun toekomst nog slechts bestaat uit faciliteren en controleren. Maar dat moet ook niet de insteek zijn. Het gaat erom dat je jezelf opnieuw uitvindt.'

Telefoonhoesjes

Hoe zij controle houden op de kwaliteit van iedereen die zich aansluit bij 3D Hubs? 'Wij hielpen Fairphone bij het maken van hun telefoonhoesjes. We plaatsten testorders bij iedereen die zich voor het project aanmeldde, verzamelden gegevens hoe goed een locatie was. Er zijn 300 verschillende 3D-printers, en zo’n telefoonhoesje moet goed passen. We beperkten ons daarom tot slechts 2 soorten printers, zodat we de kwaliteit konden garanderen.' De les, volgens hem? 'Wacht niet, probeer dingen uit. Het gebeurt nu, over een paar jaar ben je echt te laat.’

Dit artikel is onderdeel van het dossier Made in NL. Bij MT vinden we dat Nederland trotser mag zijn op zijn maakbedrijven. Met Made in NL wil MT de kennisdeling binnen én over de sector bevorderen en maakbedrijven een podium bieden. Opdat we terecht trots zijn op de hidden champions van de maakindustrie.

Lees ook:

- Maakt de 3D-printer de maakindustrie overbodig?

- Ook het spuitmondje komt in 2014 uit de 3D-printer

- Siemens zet deur naar 3D-printen wagenwijd open

- 3D-printen maakt patenten waardeloos

.jpg)