We praten erover met dr. Paul Ghijsen, universitair hoofddocent en voorzitter van de vakgroep Marketing en supply chain management aan de Open Universiteit. Hij illustreert het probleem van de machtige chipfabrikant aan de hand van een casus die hij ook in het onderwijs gebruikt.

‘In deze casus kijken we naar de staalindustrie. Een Nederlandse firma met verschillende leveranciers levert aan autofabrikanten en die levert op zijn beurt direct aan eindklanten. Dat was tot 2006-2010 een heel stabiele keten, gedirigeerd door de almachtige autofabrikant’, vertelt Ghijsen.

De eindklant bepaalde het type auto, de autofabrikant haalde het geld op in de keten en de leveranciers moesten zich voegen naar de wensen van de autofabrikant. Hoe ze dat precies regelden, was niet het probleem van de autofabrikant.

De opkomst van de chip

Zoals in zoveel industrieën, raakte de autofabrikant zijn sleutelpositie kwijt door de intrede van de chip. Er worden namelijk steeds meer chips gebruikt in machines, bij de auto is dat onder andere voor veiligheid en comfort (zoals bij de achteruitrijcamera en de slotvergrendeling).

Daarnaast wordt er sterk gedigitaliseerd en geëlektrificeerd. ‘Ook spelen de opmars van de elektrische auto, blokrijden, Artificial Intelligence en Machine Learning mee’, stelt de hoofddocent. ‘Door al deze factoren zijn er nog meer chips nodig. Waar er gemiddeld 20 chips in het jaar 2000 werden gebruikt, zitten er nu rond de 150 chips in een auto.’

De impact van de coronacrisis

Al de voorgenoemde ontwikkelingen waren vrij stabiel en geleidelijk, maar soms krijg je te maken met zaken waar je op voorhand geen notie van hebt. ‘Wij kregen de coronacrisis natuurlijk, maar er zijn ook regelmatig kleine natuurrampen zoals aardschokken en overstromingen waardoor de elektriciteit uitvalt.’

‘Daardoor komt er een opschorting van materialen van toeleveranciers,. Dit veroorzaakt een ripple effect. Wat in China gebeurt, heeft nu effect op de hele wereld’, vertelt Ghijsen. ‘Ook geopolitieke spanningen in landen als China, Rusland en Taiwan spelen hierbij een belangrijke rol.’

Tegelijkertijd veranderde ook de vraag naar chips. ‘Aan het begin van de coronacrisis ging de verkoop van nieuwe auto’s omlaag. Dat werd doorgezet in de hele keten: de orders naar leveranciers gingen omlaag, fabrikanten gingen minder produceren.’

‘Hierbij is sprake van een heftig Forrester effect: als de vraag naar auto’s met 10% vermindert, gaat de fabrikant 15% minder produceren en de leverancier wel 40% minder. Elke schakel denkt het namelijk nog wel even vol te houden met de aanwezige voorraad.’

Chipindustrie dicteert nu het werktempo

‘Helaas’ bleek de verminderde vraag van korte duur te zijn. Volgens Ghijsen zijn de aanvragen van elektrische auto’s uiteindelijk zelfs met 35% gestegen. ‘De standaard reactie van de autofabrikant was dat er gewoon meer geproduceerd moest worden. De chipindustrie ging hier alleen niet in mee. Omdat chips relatief weinig kosten, maar een hoog inkooprisico kennen, werden er chips gehamsterd. Daardoor werd de markt leeggetrokken en liepen prijzen nog hoger op.’

‘Dat is problematisch, want eigenlijk zaten chipfabrikanten al tien jaar met een tekort. Het gevolg is dat autofabrikanten opgescheept zitten met een flink aantal halffabricaten waar een enkele chip niet geplaatst is, de auto in zijn geheel aan de kant staat en de klant ongedurig(er) wordt. Daardoor dicteert de chipindustrie impliciet het werktempo van de automobielfabrikant. Van leider naar volger…’

Hoe is het tekort aan chips op te lossen?

De oplossing van dit probleem is niet makkelijk te vinden. Je kunt op korte termijn je afhankelijkheid accepteren en tekortkomingen minimaliseren. Chips zitten namelijk niet alleen in auto’s, maar ook in computers, smartphones en zelfs huishoudelijke apparaten. ‘Er wordt wel gezegd dat men meer lokaal moet gaan produceren, maar wij hebben in Nederland niet de expertise.’

‘We zijn goed in design, maar niet in het productieproces. Het neerzetten en draaiende krijgen van zo’n fabriek duurt tien tot vijftien jaar, waarbij je de juiste vakmensen dient op te leiden. De enige weg die ik zie is dat er wordt gekeken naar productconfiguratie. Kun je modulaire, uitwisselbare onderdelen maken in samenwerking met de chipindustrie waardoor je minder afhankelijk wordt?’

Lessen voor supply chain managers

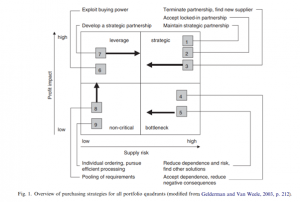

Volgens Ghijsen is het belangrijk om te onderzoeken van welke leveranciers je afhankelijk bent. ‘Om dit in kaart te brengen kun je de Kraljic-matrix gebruiken. Hierbij ga je per leverancier na hoeveel waarde het heeft en hoeveel inkooprisico je loopt. Daarachter zit een machtsdimensie, die ligt in de automobielindustrie op dit moment bij de captive supplier chipindustrie’.’

‘Vergeet ook de eindklant niet, wat wil die eigenlijk? Welke voorkeuren heeft die? De eindklant brengt de hele keten in beweging. Dat geldt niet alleen voor de auto-industrie, maar voor ook voor de chipindustrie.’