Zeg je 3D-printer, dan hebben veel mensen nog steeds het beeld van een open huis-, tuin- en keukenkubus die je op een tafel kunt zetten. Vergeet dat plaatje voor het gemak even. De machines die CEAD (je zegt seed) produceert zijn namelijk van een heel andere orde.

De kleinste productcategorie heeft de omvang van een auto. Dat is al tamelijk indrukwekkend, maar valt in het niet bij de 3D-printer die onlangs werd geleverd aan een scheepsbouwer in Abu Dhabi. Die machine is veertig meter lang en vier meter breed. Er worden nu onder meer watertaxi’s mee geprint.

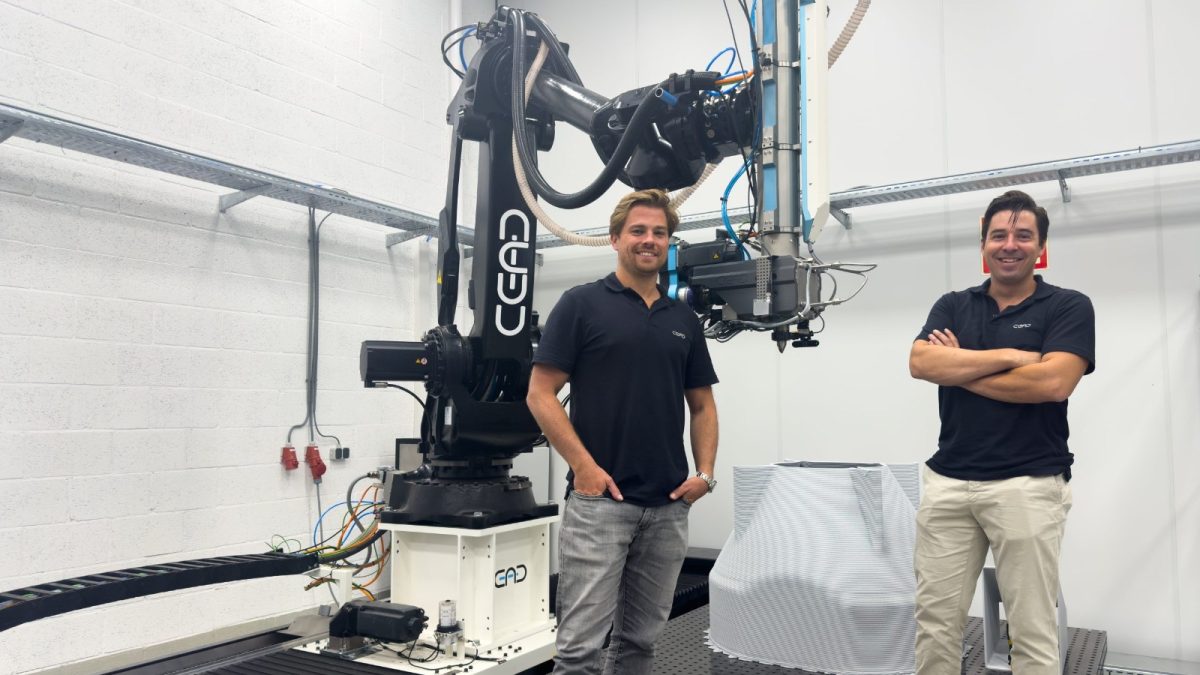

Bij CEAD, dat staat voor Connecting Engineering And Design, wordt het gaspedaal al een poosje vol ingedrukt. En founders Maarten Logtenberg en Lucas Janssen zijn niet van plan om hun voeten daar snel weg te halen. Toch had het maar weinig gescheeld of hun bedrijf was kopje onder gegaan.

Twee cruciale pivots

We schrijven de jaren 2012 tot 2015. Logtenberg en Janssen studeren aan de TU Delft, maar zijn niet de meest trouwe collegevolgers. 3D-printers hebben dan al hun interesse en met Leapfrog 3D Printers ontwikkelen ze kant-en-klare machines voor de consumentenmarkt. Dat bedrijf bestaat overigens nog steeds.

Het tweetal neemt een afslag en gaat zich richten op de industrie. ‘We bouwden in die jaren erna heel specifieke machines voor bedrijven die een specifieke stap in hun productieproces wilden verbeteren. Dat was leuk, maar ook ingewikkeld. Je verkoopt namelijk altijd een machine die nog niet bestaat.’

De pivot die dan volgt, blijkt beslissend voor de toekomst van het bedrijf. CEAD gaat de opgedane kennis met Leapfrog combineren met de behoeften die leven bij hun industriële partners. ‘We hebben toen tegen elkaar gezegd: laten we de grootste 3D-printers bouwen die er bestaan’, aldus Logtenberg.

De eerste order

Los van de technische uitdagingen, is er nóg een probleem waarmee de jonge founders moeten dealen. Op de bedrijfsrekening staat een bedrag waarmee ze het hooguit nog een paar maanden kunnen uitzingen. Er is slechts een idee. Geld voor de ontwikkeling van zo’n megaprinter is er helemaal niet.

‘We hebben toen een ruw concept geschetst van het product en zijn daarmee mensen gaan benaderen’, zegt Logtenberg. Zo ook het bedrijf Poly Products uit Werkendam. En wat blijkt? De eigenaar ziet wel brood in het verhaal.

‘Een van de afspraken was dat we betaald krijgen als er bepaalde milestones waren behaald. Zo hebben we de ontwikkeling voor een groot deel kunnen financieren. Dit is by far de belangrijkste opdracht geweest voor ons bedrijf. Zonder deze order waren we waarschijnlijk allang failliet geweest.’

Met de printer van CEAD maakt Poly Products nu onder meer straatmeubilair, designmeubelen en kunstwerken.

Concrete bestellingen

Het is de periode rond 2019. En bij CEAD roepen ze het hardop: nu één schaap over de dam is, volgen er meer. Maar dat valt vies tegen.

‘We dachten dat de orders vanzelf zouden komen’, zo geeft Logtenberg toe. ‘Interesse was er al wel meteen. Zo waren er bijvoorbeeld veel vragen over de afwerking en de materialen die we gebruikten. Maar tot concrete bestellingen kwam het die eerste periode niet. We hebben heel veel tijd moeten steken in het opvoeden van de markt.’

‘Voor veel bedrijven is het de eerste grote 3D-printer die ze bestellen. Dat zorgt voor relatief lange salestrajecten, waarbij het niet ongewoon is om eerst een pilot project op te tuigen. We moeten klanten echt nog bij de hand nemen en precies uitleggen hoe het werkt.’

De productbeloften

Wat inmiddels helpt is dat ze in Delft steeds meer concrete usecases kunnen laten zien. CEAD leverde de afgelopen jaren al ruim 150 3D-printers aan zo’n honderd bedrijven. Die komen overal vandaan. Van Duitsland en Frankrijk tot het Midden-Oosten, Zuidoost-Azië en Noord-Amerika, waar het bedrijf inmiddels een vestiging heeft. Zo staat één van hun producten bij een leverancier van Airbus, waar mallen worden geproduceerd voor vliegtuigvleugels. Ook BMW is inmiddels klant.

In deze fabrieken produceren de machines kunststof voorwerpen en doen dat laagje voor laagje, op de millimeter nauwkeurig. Bijkomend voordeel: het materiaal dat ze hiervoor gebruiken is relatief makkelijk te recyclen. ‘Het gaat om thermoplastisch composiet. Of simpel gezegd: kunststof met een vezel. Dat kan glasvezel zijn, maar bijvoorbeeld ook carbon’, aldus Logtenberg.

De traditionele productiemethode is frezen. Dat duurt niet alleen langer, op die manier gaat ook veel productiemateriaal verloren. Zo hebben we meteen twee beloften te pakken die CEAD aan twijfelende afnemers doet: ‘We versnellen je productieproces en doen dat bovendien op een duurzamere manier.’

Salesafdeling optuigen

Kosten van zo’n reuzenprinter? Zo ergens tussen de drie ton en een paar miljoen. Alle onderdelen worden in Delft gemaakt én geassembleerd. Dan volgt een finale softwaretest. ‘Wanneer alles goed werkt, dan wordt de machine weer ontmanteld. De verschillende onderdelen gaan via de vrachtwagen of een container naar de klant. We sturen een team mee om ‘m op locatie weer in elkaar te zetten en medewerkers te leren hoe ermee om te gaan.’

Een kleine honderd medewerkers telt CEAD inmiddels. Groeien deed het bedrijf de afgelopen jaren steevast met percentages tussen 70 tot zelfs boven de 100 procent. De omzet komt dit jaar naar verwachting uit op zo’n 20 miljoen euro.

Hoewel de scaleup actief is in een kapitaalintensieve business, zijn er weinig investeerders nodig geweest om de boel draaiende te houden. Slecht in de beginperiode is er een angel investor aan boord gestapt. De afgelopen jaren werden steeds groene cijfers geschreven en ook nu is het orderboekje goed gevuld.

‘In 2023 hebben we veel geld gestopt in het schalen van onze productiefaciliteit’, vertelt Logtenberg. ‘Dat is nu geen issue meer. Nu investeren we vooral in de salesafdeling. We verkopen nu eenmaal geen tafels en stoelen, het kost gewoon tijd om iedereen op productniveau te krijgen.