Joop Donkervoort Automobielfabrikant

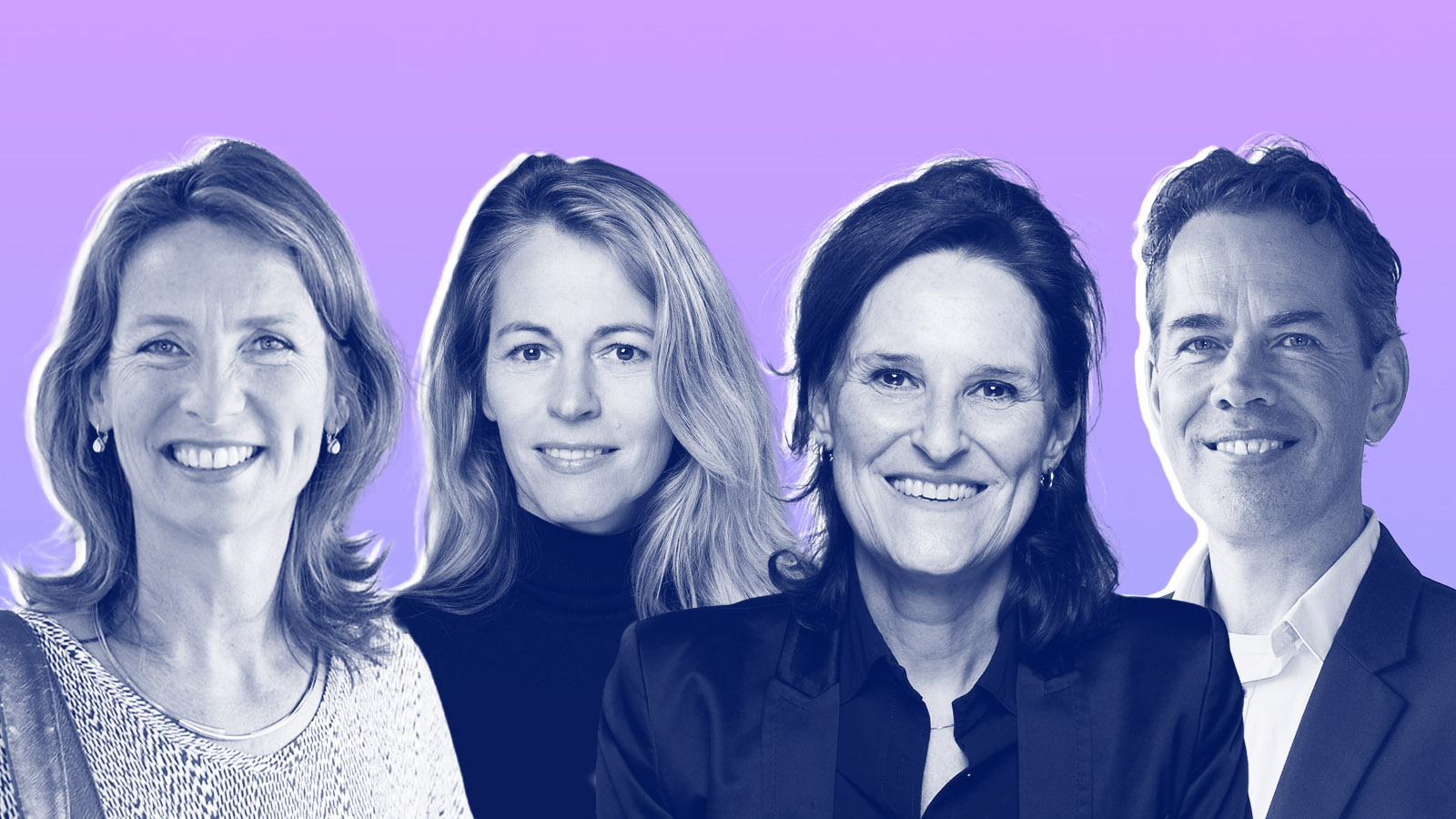

Joop Donkervoort (58)

30 man personeel

30 auto’s per jaar

Prijs: van 70.000 tot 120.000 voor de nieuwe GT, die met hard dak zal worden geleverd.

Mooiste auto: Aston Martin DB9 – ‘zeker in de GT1 ziet die er ronduit spectaculair uit.’

Rijdt zelf: Meestal in eigen auto’s die afgeleverd, gerepareerd, gecontroleerd of getest moeten worden. ‘Maar voor de keren dat ik iets verder weg moet heb ik een Audi A3.’

Grootste irritatie: ‘De manier waarop onze overheid de auto en haar bestuurder op allerlei manieren in het verdomhoekje zet.’

Slurptax: ‘Tegen dus.’

“Ik was er eerlijk gezegd nooit écht mee bezig”, vertelt Joop Donkervoort (58) in zijn fabriekhal aan de A6 in Lelystad. “Een eigen autofabriek, dat was een utopie om af en toe even lekker bij weg te dromen. Maar opeens viel de mogelijkheid zo in mijn armen, en ik heb nooit meer losgelaten.” De liefde voor de auto-industrie zat er bij Donkervoort vroeg in. Hoewel zijn vader eigenaar was van de Eerste Nederlandse Fabriek voor Manometers in Schiedam koos hij als vanzelf voor het Instituut voor Autobranche en Management. Na een stage bij DAF kwam hij terecht bij Renault, waar hij als service-inspecteur was belast met garantiekwesties en het oplossen van technische problemen bij nieuwe auto’s. In zijn vrije tijd knapte hij al oude auto’s op, en als logische volgende stap begon hij op een gegeven moment aan het in elkaar zetten van een Lotus Seven. Het legendarische sportwagentje werd destijds als bouwpakket oftewel car kit vanuit Engeland aangeleverd. Met zijn kennersoog stuitte Donkervoort op een aantal punten die voor verbetering vatbaar waren. Bovendien moest de wagen rond die tijd , begin jaren ’70, worden aangepast aan strengere Europese regelgeving voor zogenaamde ‘kleine serie’- auto’s als de Lotus. De fabrikant van de uit 1957 stammende sportwagen liep daar echter niet echt warm voor. “Dus toen de gelegenheid zich voordeed, heb ik de hele boel maar overgenomen”, vertelt Donkervoort. “Achteraf bezien wist ik absoluut niet waar ik aan was begonnen. Het was een enorme gok, gefinancierd met de overwaarde van ons huis. Maar mijn vrouw Marianne stond vierkant achter me, en ik was overtuigd van de mogelijkheden. Dus we zijn samen in het diepe gesprongen.”

Onbereikbare luxe

Zo begon Joop Donkervoort precies dertig jaar geleden in een schuurtje in het Utrechtse Tienhoven te bouwen aan een sportwagen die de Nederlandse Rijkswegen moest gaan veroveren. “Het heeft tot eind 1979 geduurd voor alles productieklaar was”, vertelt hij. “Ik had het liefst meteen een complete auto gebouwd. Een bouwpakket moet vooral zo simpel mogelijk zijn, en gezien mijn voorkeur voor verfijnde styling en complexe technische oplossingen was dat bepaald niet ideaal. Maar de banken financierden natuurlijk helemaal niets, dus het aannemen van personeel om de boel in elkaar te sleutelen was nog een onbereikbare luxe.”

Maar ook de verkoop van een bouwpakket vereist onderdelen, en Donkervoort hing maandenlang aan de telefoon met voornamelijk Engelse leveranciers. “En als ik dan na een week of twee een lijst met adresjes bij elkaar had, nam ik een 48-uursretour bij de Olau-lijn in Vlissingen”, herinnert Donkervoort met brede grijns op het gezicht. “Het was altijd weer afwachten of er voldoende mensen waren waar ik ook in de avonduren langs mocht komen. Dan scheurde ik door Engeland met een oude Ford Escort bestelwagen en een trailer vol met chassis, en alles wat niet meer paste ging boven op het dak. Dat was altijd behoorlijk afzien. Op een gegeven stond ik volledig doorgedraaid en oververmoeid in Londen voor een stoplicht. Ik dacht dat het licht voor mij op groen ging, maar dat bleek het stoplicht voor de andere kant. Een seconde later was mijn auto een stuk korter geworden. Op dat soort momenten denk je dus echt: waar ben ik in hemelsnaam begonnen?”

Bloembakken

Maar de grootste uitdaging is nog om kopers te vinden voor het dan nog onbekende nieuwe Nederlandse automerk. “In het begin staan de mensen natuurlijk niet voor de poorten”, lacht Donkervoort. “Dus moesten we de Europese beurzen af. Onze eerste buitenlandse autobeurs was de Autosalon in Brussel. Het had hard gesneeuwd en onderweg reden we met een van de auto’s tegen een paal aan. Terugkeren was echter geen optie: het huren van die stand had ontzettend veel geld gekost. We kwamen uiteindelijk pas om drie uur ‘s nachts aan op de beurs, en toen moesten we onze stand nog inrichten. De schade hebben we zo goed als het ging weggewerkt met een paar strategisch geplaatste bloembakken. Dat is het houtje-touwtje-werk waar je als beginnend ondernemer nu eenmaal mee rond moet komen. Je weet wel hoe het moet, maar door tijd- en geldgebrek loop je constant achter de feiten aan.”

De afgelopen 30 jaar wist Donkervoort nog een lange reeks andere uitdagingen en tegenslagen te overwinnen. “Eerlijk gezegd: ik zou het niet nog een keer willen doen”, geeft hij eerlijk toe. “Maar het zijn juist die overwonnen tegenslagen die zo’n onderneming uiteindelijk zijn waarde geven. Wanhoop? Je hebt liefde voor zo’n auto en die sleept je overal doorheen. Verliefde mensen zijn niet meer zo kritisch, die zijn bereid om er heel veel voor te laten.”

Maar inmiddels wordt er geoogst in het nieuwe bedrijfsgebouw in Lelystad. Het hechte samenwerkingsverband met Audi werpt zijn vruchten af en gezien de mondiale ontwikkelingen ziet Donkervoort een fraaie toekomst voor zijn nieuwste modellen.

“Auto’s zijn de afgelopen jaren steeds groter en steeds zwaarder geworden”, constateert hij. “Maar gezien de huidige milieu- en energiecrisis is de wereld weer toe aan een pure, lichte auto zonder stuur- en rembekrachtiging en met een directer en beter gevoel met de weg. Dat is ons op het lijf geschreven.”

Hansen GT

Giel Hansen (36)

Personeel: 0

Aantal auto’s per jaar: 1

Favoriete auto: de oorspronkelijke Ford GT 40 ‘omdat het een rauwe maar door en door betrouwbare auto is.’

Rijdt zelf: een klassieke Mercedes W115-type 200 Diesel uit 1973 ‘hoogstens 10.000 kilometer per jaar, want naar mijn werk ga ik met de trein.’

Grootste irritatie: klevers en voorkruipers.

Slurptax: ‘Niet tegen, mits ze er andere onzinnige belastingen zoals BPM voor laten wegvallen.’

In een voormalige varkensschuur in het Limburgse Weert sleutelt een team monteurs koortsachtig aan de Hansen GT1. Ruim vijf jaar geleden kwam autotechnicus en bussenbouwer Giel Hansen met de eerste plannen, en deze zomer moet het prototype eindelijk op de racebaan te bewonderen zijn. Voor Hansen wordt het de bekroning van een paar jaar keihard werken. “Ik heb een vrouw, een kind, en ik werk nog vier dagen per week omdat het anders financieel niet haalbaar is”, vertelt Hansen. “Het is te doen, maar ik moet eerlijk bekennen: de sociale contacten zijn er de afgelopen tijd een beetje bij ingeschoten. Sinds het zo’n twee jaar geleden echt serieus werd, is er zeker een paar duizend uur in het project gaan zitten, nog los van al het voorwerk dat ik eerder deed. Maar je weet waar je aan begint, je werkt aan je droom en het moet uiteindelijk natuurlijk ook gewoon centen gaan opleveren. Mijn hobby is het niet meer te noemen, maar ik heb er nog steeds ontzettend veel plezier in.”

Gezien zijn grote liefde voor sportwagens wekt het wellicht enige verwondering dat Hansen na zijn studie Autotechniek koos voor de Eindhovense bussenbouwer Daf. “Ik had natuurlijk ook even door kunnen rijden naar Duitsland”, verklaart de uit Enkhuizen afkomstige autobouwer. “Maar bij grote bedrijven als Volkswagen en BMW is het maken van auto’s in hele kleine stukjes opgeknipt. De busindustrie spreekt de buitenstaander misschien wat minder aan, maar omdat je veel meer invloed op het uiteindelijke ontwerp hebt, is het voor mij veel interessanter.”

Racing

Tijdens zijn opleiding knapte Hansen al oude auto’s op bij de neef van zijn moeder, die een verhuurbedrijf voor trouwauto’s had. “Maar dat had ik op een gegeven moment wel gezien”, vertelt Hansen. “En dus begon ik te fantaseren over een eigen auto.” Op het internet vindt hij een community van mensen die daar ook mee bezig zijn, waaronder het Budelse bedrijf True Concept Cars (TCC) , dat dan al autobouwpakketten importeert. Hansen stuurt in eerste instantie aan op samenwerking, tot hij via TCC kennismaakt met Guido Buskens

“Guido was op zoek was naar een nieuwe auto voor zijn raceteam B&S Racing Performance. Mijn ontwerp kwam ter sprake, we zijn met zijn drieën bij elkaar gaan zitten en uiteindelijk ben ik met Guido doorgegaan met de bouw van een echte GT-auto.”

Dat is in het begin wel even slikken voor Hansen en zijn gezin. “Natuurlijk begin je dan aan een enorm project waarvan je nog nauwelijks de omvang kan inschatten”, geeft Hansen toe. “Maar je spiegelt je een beetje aan anderen en krijgt dan het idee dat je een bepaald talent hebt voor wat je doet. In een organisatie heb je een heleboel dingen niet in de hand. Als techneut ben je van huis uit nooit klaar, het kan altijd nog ietsje beter maar bij een werkgever wordt je dan toch gedwongen een bepaalde richting op te gaan en het compromis te zoeken. Niets is dan zo heerlijk om iets te maken wat helemaal van jezelf is en wat je helemaal in eigen hand hebt.”

En dus werken Hansen en Busken nu aan een luxe bolide die straks ruim twee ton moet gaan kosten. Tekeningen en mallen komen voor rekening van Hansen, Busken en zijn team zorgen voor de bouw. En het duo heeft inmiddels hulp gekregen van een paar andere autogekken. Het ontwerp voor de carrosserie komt van Ernesto Freitas, een Portugees die technische kennis koppelt aan een groot talent voor vormgeving, een vrij zeldzame combinatie. Maurice van Leeuwen van het Eindhovense ingenieursbureau Advanced Engineering Solutions, zorgt voor de commerciële zaken.

Le Mans

“Dat wordt nu natuurlijk steeds belangrijker”, aldus Hansen. “Alle mallen voor de body zijn klaar, en het chassis vordert ook al een heel stuk. Deze zomer moet er voor de eerste keer gereden worden. We zijn met de raceversie begonnen omdat we onszelf daarmee in de picture moeten rijden. Dat is natuurlijk de ideale manier om je in te werken op de markt. Ten eerste omdat het veel publiciteit geeft, ten tweede omdat het een prachtige manier is om je auto te testen en te vervolmaken. Daarna moeten we zo veel mogelijk geld binnen te halen voor het prototype van de straatvariant.”

De banken zijn inmiddels al afgevallen als potentiële financier. “Die vinden het allemaal te onoverzichtelijk, grijnst Hansen. “Het moet dus komen van privé-investeerders en bedrijven met een bepaald belang. Gelukkig hebben Guido en Maurice een aardig netwerk op dat gebied, ik probeer me daar verder niet al te veel mee te bemoeien. Om het toch een beetje behapbaar te houden, heb ik alles in mijn hoofd in fasen verdeeld. Ik probeer niet te ver vooruit te denken. Het enige waar ik wel eens aan denk is mijn auto in de 24 uur van Le Mans. Als hij die mag uitrijden ben ik voor de rest van mijn leven klaar.”

Burton Car Company

Iwan (36) en Dimitri (39) Göbel

Personeel: 12

Aantal auto’s: 150 per jaar

Mooiste auto ter wereld: Aston Martin DB9 Vanquish

Rijdt zelf: Burton (‘met chassisnummer 00001′) en een Porsche 911

Grootste irritatie: ‘De politie! Gisteren weer een bon gehad omdat ik mijn TomTom volgde over een doorgetrokken streep. Heb ook gemerkt dat je zwaar gediscrimineerd wordt met een Porsche; met de Burton krijg ik dat soort boetes nooit.’

Voor slurptax: ‘Ik ga mijn Porsche toch weer verkopen’

“Ik heb net een zoon gekregen, die hebben we Trustin Burton genoemd”, lacht Iwan Göbel. “Hoe commercieel kun je worden?” Over de rolverdeling tussen Iwan en Dimitri Göbel is nooit echt discussie geweest. Dimitri heeft het kunstzinnige gevoel van zijn ouders, beiden beeldend kunstenaars. Iwan is met afstand de meest commerciële van de twee. “Alhoewel ik wel moet zeggen dat de taakverdeling de laatste jaren steeds minder scherp wordt”, vertelt Iwan. “Overleg is de helft van een goed ontwerp, en tussen onze onderlinge taakverdeling liggen veel raakvlakken. Maar één ding ligt vast: ik heb de eindstem in ondernemerszaken en mijn broer wat betreft het design. Daarom hebben we ook zo weinig ruzie; de afgelopen 14 jaar eigenlijk nooit. Het is vooral erg prettig om een sparringpartner te hebben die zo dicht bij je staat.”

Eend

De broertjes Göbel trokken al vroeg langs de straten om tussen het grof vuil te struinen naar wielen, buizen en motoronderdelen om mee te knutselen. In de Burton-showroom in Zutphen staat het autootje met Zundapp-motor dat de twee al voor hun tiende in elkaar zetten. Later gingen ze door met het ombouwen van Citroën Deux Chevaux, het befaamde lelijke eendje. In eerste instantie deden ze dat met zelfbouwpakketten van het Engelse Lomax. Later probeerden ze in samenwerking met de Engelsen een geheel nieuwe auto te maken. “Maar Lomax was een lastige partij die weinig medewerking verleende en niets zelf wilde betalen”, vertelt Iwan Göbel. “Dus besloten we het uiteindelijk maar helemaal in eigen beheer te gaan doen. Dat is uiteindelijk wel een gouden greep gebleken.”

Net als de Lomax gaan de broers uit van het chassis van de 2CV. “Een Eend heeft een ontzettend goed onderstel”, motiveert Göbel. “En zeker als je rally’s rijdt is de wegligging natuurlijk erg belangrijk. Enige nadeel van de Eend is het beperkte vermogen. Maar dat is best goed op te voeren tot zo’n 80 pk, en als je dan een auto hebt die maar 480 kilo weegt kan je heel goed uit de voeten. Naast mijn Burton heb zelf ook een 911 met ongeveer 10 keer zoveel vermogen. Maar als het een beetje bochtig wordt heb ik met die Porsche echt moeite om de Burton bij te houden. Daar kan ik wel om lachen.”

De broers begonnen in 1998 met het ontwerp, een paar maanden later met bouwen. “Werkelijk alles hebben we zelf gedaan, maar uiteindelijk heeft de ontwikkeling nog ruim een miljoen euro gekost”, vertelt Göbel. “Dat zijn financiële risico’s waar je in eerste instantie niet bij stilstaat; het is vooral die jongensdroom waar je opeens achteraan rent.” Dankzij het kunstenaarschap van hun ouders deden de broers al op jonge leeftijd ervaring op met polyester en mallen, een bijzonder handige vaardigheid als ze gaan nadenken over de carrosserie. “We hebben eerst een mastermal gemaakt, toen een moedermal en daar de werkmallen van gemaakt”,vertelt Göbel. “Zo kun je in principe eeuwig doorgaan. Bovendien besloten we om de auto niet te spuiten, maar met voorgekleurd polyester te werken. Dat betekent dat er in die mal werkelijk geen haartje mag zitten, omdat dat direct in het eindproduct te zien is. Het is niet de gemakkelijkste weg, maar dankzij onze eerdere ervaring hadden we het zelfvertrouwen om daarvoor te kiezen. Nu ziet de kenner het kwaliteitsverschil, en besparen we flink in de kosten. Het spuiten van een auto kost al snel 1.500 à 2.000 euro.”

Dankzij een nieuwsbrief, waarin de broers de klanten uit hun goedlopende Deux Chevaux-winkel op de hoogte hielden, stonden de eerste klanten al klaar voor de nieuwe car kit. Alleen de naam ontbrak nog. “Het moest Engels klinken en een beetje nostalgisch zijn”, aldus Göbel. “Bovendien moest het goed zijn uit te spreken in allerlei talen en moest de naam natuurlijk ook niet beschermd zijn. Uiteindelijk zijn we na iets van vierhonderd namen op de Burton uitgekomen.”

De Burton-bouwpakketten beginnen bij 5000 euro en lopen op tot ongeveer 14.000 euro. Voor een paar duizend euro extra zet de Burton Car Company het koetswerk zelf op het 2CV-chassis. “Maar zeker tachtig procent van de mensen bouwt hem zelf”, aldus Göbel. “We verkopen eigenlijk meer een hobby. Natuurlijk hebben we wel eens overwogen om een hele auto te gaan bouwen, maar eerlijk gezegd zitten we juist wel lekker aan de onderkant van de markt. We hebben ontzettend veel leuke klanten. Echte hobbyisten die hun hart volgen, van jong tot oud en van arm tot heel rijk. De enigen die echt oververtegenwoordigd zijn, zijn verrassend genoeg doktoren. Die hebben in hun studententijd vaak in een Eend gereden, hebben inmiddels wat tijd en geld over en vinden het leuk om nu eens vieze handen te krijgen. Met het oog op het milieu zijn we op dit moment bezig een Burton met elektromotor te ontwikkelen. Omdat ze zo lekker licht zijn is de Burton daar de ideale auto voor.”

Auteur: Arnoud Groot