Offshore windparken in Nederland en Europa hebben momenteel een capaciteit van 30 gigawatt, maar om massaal over te kunnen stappen op groene stroom is tien keer zoveel nodig. Om dat te bereiken moeten steeds grotere windturbines in steeds dieper water worden gebouwd. Daarvoor zijn enorme stalen constructies nodig, die op de zeebodem worden geplaatst: zogeheten jackets. Die hebben een groot nadeel: complexe lasverbindingen.

‘Die zijn erg duur en kosten veel tijd, omdat het werk handmatig wordt gedaan. En ze verzwakken de constructie, waardoor je meer staal nodig hebt. Daarom is de beste las helemaal geen las’, zegt directeur Eline Spek van Tree Composites.

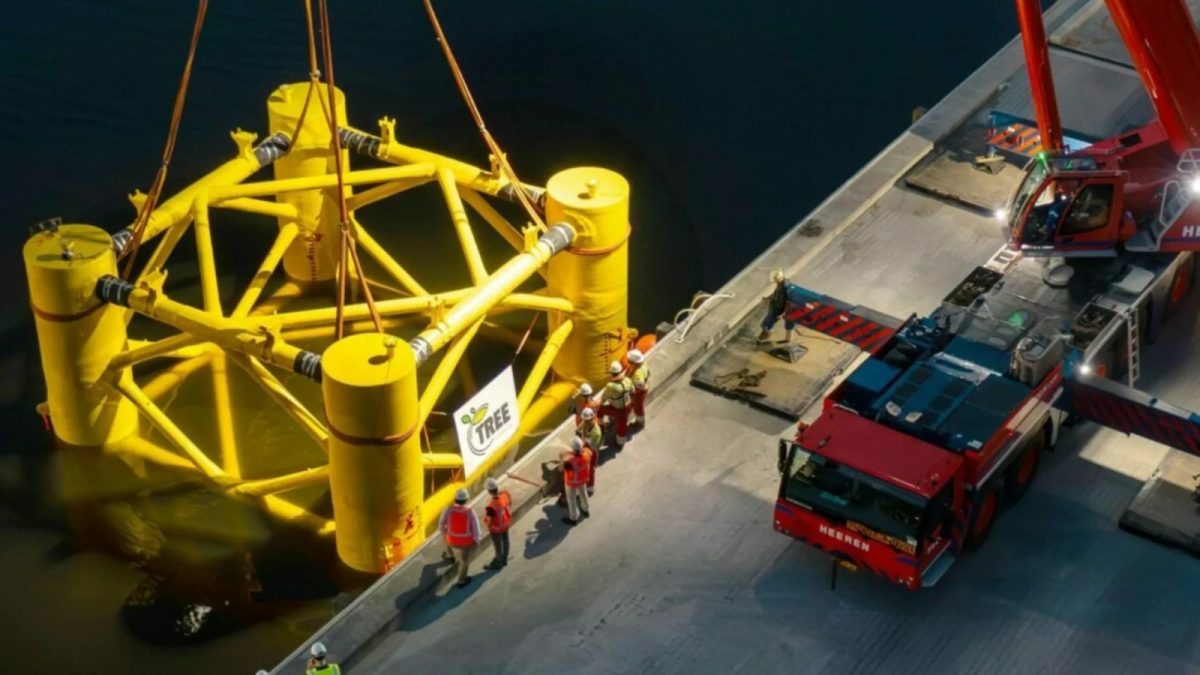

Dat is precies wat de startup uit Delft levert: verbindingsstukken voor stalen constructies die lassen overbodig maken. In plaats van aan elkaar lassen worden de verbindingsstukken – de joints – tussen alle stalen buizen omwikkeld en ingepakt met compositiemateriaal van koolstofvezel. Dat sterke lichtgewicht materiaal wordt gebruikt in ruimtevaartuigen en vliegtuigen. Het maakt ook de stalen draagconstructies van windturbines sterker en duurzamer.

Minder staal en CO2-uitstoot

Uit testen blijkt dat die verbindingen vijfduizend keer langer meegaan dan lasverbindingen. Bij het bouwen van jackets gaat de meeste tijd in het lassen zitten. Het staal in de constructies is verantwoordelijk voor 70 tot 80 procent van de CO2-voetafdruk. Bestaande werven kunnen de constructies met de composietverbindingen bouwen met 50 procent minder staal en CO2-emissies, in de helft van de tijd en met een kwart minder kosten.

Uit testen is gebleken dat het materiaal de zware Noordzeestormen makkelijk kan doorstaan. ‘Daarom zijn we zo opgewonden om dit naar de markt te brengen’, zegt Spek.

Kijk hoe de technologie van Tree Composites werkt:

Geïnspireerd door boom

Uitvinder van de technologie is Marko Pavlovic, universitair docent staal en composietconstructies aan de TU Delft. Hij liet zich inspireren door een eeuwenoude boom in zijn geboortestad Belgrado in Servië. Inwoners ondersteunden die boom met stalen palen om hem te laten groeien.

Tientallen jaren daarna vormde de boom natuurlijke knobbels rond die stalen buizen om ze te verbinden met de takken. Zo kwam hij op het idee om met natuurlijke materialen op dezelfde manier verbindingen te maken tussen stalen buizen in grote constructies (lees: offshore windturbines).

Verschillende funderingen

Windturbines op zee kunnen op verschillende funderingen worden gebouwd. Veel molens staan op één grote stalen funderingsbuis met een diameter van vier tot zeven meter, die diep in de zeebodem wordt geheid: de monopile. In ondiepe zeeën met een rotsbodem wordt een betonnen fundering gebruikt, waar de turbine in wordt gezet.

Een andere veelgebruikte manier van funderen is met een zogeheten jacket. Die stalen constructie bestaat uit meerdere dikke palen die in de zeebodem staan. Die worden met dwarsverbindingen – joints – aan elkaar gelast, waarna de windturbine erop komt te staan. Jackets worden ook vaak gebruikt voor de offshore stroomstations van waaruit de windenergie naar land wordt getransporteerd. Om grotere windturbines in diepere zeeën te kunnen bouwen zijn jackets de beste oplossing.

Wachten op certificering

De eerste prototypes werden in 2017 gebouwd, waarna de verbindingsstukken uitgebreid werden getest bij de TU Delft. Onder meer met de Hexapod, ook wel het beest van de TU Delft genoemd, die de sterkte testte onder de allerzwaarste omstandigheden, druk en krachten. Hiervoor stelde RVO een subsidie van 5,5 miljoen euro beschikbaar.

In 2020 werd Tree Composite opgericht en inmiddels bestaat het team uit twintig mensen uit elf verschillende landen. In 2023 werd de technologie voor het eerst in de praktijk getest bij de bouw van Seavolt, het eerste drijvende testplatform voor zonne-energie in de Noordzee.

De startup zit in een R&D-consortium waarin het samenwerkt met toekomstige klanten zoals bouwers van jackets en windparkontwikkelaars als Parkwind, Vattenfall en Shell. Nu is het wachten op de certificering van keuringsinstantie DNV, waarna Tree Composites ermee de markt op kan en ontwikkelaars van windparken de oplossing kunnen gaan gebruiken.

Opschalen met investeringsgeld

Daarop vooruitlopend heeft Tree Composites eind mei een productielocatie van 800 vierkante meter geopend in Delft. Tot nu is de startup vooral gefinancierd met overheidssubsidies en bijdragen van partners. Nu zoekt het bedrijf investeerders om te kunnen opschalen.

In de toekomst hoopt de startup de productie van de joints samen met de jackets op de werven zelf te laten plaatsvinden. Spek wil daarvoor lassers omscholen. ‘Er is nu een kleine groep lassers die dit allemaal maken. We kunnen ze leren om de composietverbindingen te maken, zodat we een tweede groep mensen krijgen die dit ook kunnen’, zegt ze.

Driekwart stroom uit wind

Nederland zet voor zijn toekomstige groene stroom vooral in op windparken op zee. In het Klimaatakkoord is afgesproken dat er rond 2030 voor 21 gigawatt aan windparken op zee moet staan. Die turbines leveren dan driekwart van alle stroom en 16 procent van alle energie. De eerste mijlpaal – 4,7 gigawatt aan vermogen – werd eind vorig jaar al bereikt. De EU-landen hebben in de Green Deal afgesproken dat er in 2030 voor minimaal 60 gigawatt aan offshore windturbines moeten staan en 300 gigawatt in 2050.

Dit artikel verscheen eerder op Change Inc., het platform voor duurzaam nieuws in het bedrijfsleven. Change Inc. is onderdeel van de MT MediaGroep, net als MT/Sprout.